MOTORISIERTE STOSSVORRICHTUNG REV

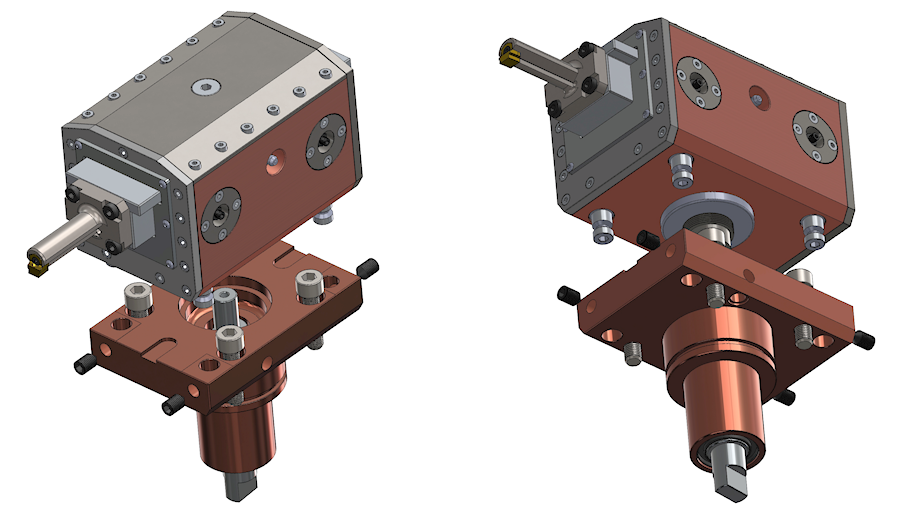

Die motorisierte Stoßvorrichtung REV wurde hergestellt, um das Problem, bestimmte Bearbeitungen auf einer CNC-Drehmaschine durchführen zu müssen, vom einfachen Schlüsselnutsitz bis hin zu gezahnten Innen- und Außenprofilen, auf die wirkungsvollste Weise zu lösen.

Die motorisierte Stoßvorrichtung REV wurde entwickelt, um die höchstmögliche Steifigkeit zu erzielen. Dieses Merkmal ermöglicht eine sehr lange Verwendung des Einsatzes und eine hervorragende Endbearbeitung der Oberfläche.

Die Verwendung dieser Stoßvorrichtung bietet große Vorteile: Abgesehen von der Tatsache, dass die Bearbeitung extrem schnell durchgeführt werden kann, erfordert sie keinerlei Versetzen des Werkstücks auf andere Maschinen, wo es erneut positioniert werden muss.

Die motorisierte Stoßvorrichtung REV verfügt über mehrere Einstellmöglichkeiten, die für eine korrekte Bearbeitung dienen, sie kann sowohl Innen- als auch Außenbearbeitungen ausführen.

Die motorisierte Stoßvorrichtung REV ist patentrechtlich geschützt.

SYMMETRIEKONTROLLE UND FEHLERKORREKTUR

Korrektur von Longitudinalfehlern

Es ist möglich, den Arbeitswinkel der motorisierten Stoßvorrichtung zu verändern. Dieser Vorgang dient dazu, eventuelle Longitudinalfehler zu korrigieren. Dafür wird lediglich ein 5 mm-Inbusschlüssel benötigt. Durch Drehen des Inbusschlüssels im bzw. gegen den Uhrzeigersinn kann der Schnittwinkel des motorisierten Messers verändert werden.

Diese Art der Justierung ist patentrechtlich geschützt.

Korrektur von Symmetriefehlern

Zur Korrektur von Symmetriefehlern an Drehmaschinen ohne Y-Achse einfach die vier Bolzen, mit denen das Werkzeug auf der Vorderseite an der beweglichen zentralen Komponente befestigt ist, lösen. Durch Drehen des Bolzens zur Justierung der Y-Achse, der sich auf der Rückseite der oben angeführten Komponente befindet, mit einem 6 mm-Inbusschlüssel, wird das Werkzeug um +/- 0,5 mm verschoben, was ausreichend ist, um Symmetriefehler zu korrigieren und so praktisch die fehlende Achse zu erzeugen.

Diese Art der Justierung, die für präzise Bearbeitung im Mittelpunkt des Werkstücks unerlässlich ist, ist patentrechtlich geschützt.

VERARBEITUNGSBEISPIELE MIT DER MOTORISIERTEN STOSSVORRICHTUNG REV

Bearbeitung Außenprofil

In diesem kurzen Video wird eine Außenbearbeitung gezeigt: die Herstellung eines gerillten Außenprofils DIN 5482 Modul 2,5 Z=30.

Das verarbeitete Material ist legierter Stahl mit einer Härte von 35 HRC.

Die Produktionszeit für einen einzelnen Sitz beträgt 4 Sekunden, während die Gesamtzeit für die Herstellung des gesamten gezahnten Profils ungefähr 2 Minuten beträgt.

Durch die extreme Steifigkeit des Instruments ist die Bearbeitung äußerst einfach und gewährleistet eine optimale Endbearbeitung.

Für eine korrekte und effektive Nutzung dieses Geräts stellt REV srl seinen Kunden kostenlos ein eigens erstelltes Programm zur Verfügung. Dieses Programm ist für alle CNC-Drehmaschinen auf dem Markt verfügbar.

Innenbearbeitung

In diesem kurzen Video wird eine Innenbearbeitung gezeigt: die Herstellung von acht Schlüsselnutsitzen mit einer Stärke von 8 mm.

Das verarbeitete Material ist legierter Stahl mit einer Härte von 35 HRC.

Die Produktionszeit für eine einzelne Schlüsselnut beträgt 6 Sekunden, während die Gesamtzeit der acht Bearbeitungen etwa 50 Sekunden beträgt.

Durch die extreme Steifigkeit des Instruments ist die Bearbeitung äußerst einfach und gewährleistet eine optimale Endbearbeitung.

Für eine korrekte und effektive Nutzung dieses Geräts stellt REV srl seinen Kunden kostenlos ein eigens erstelltes Programm zur Verfügung. Dieses Programm ist für alle CNC-Drehmaschinen auf dem Markt verfügbar.

GEBRAUCH UND WARTUNG

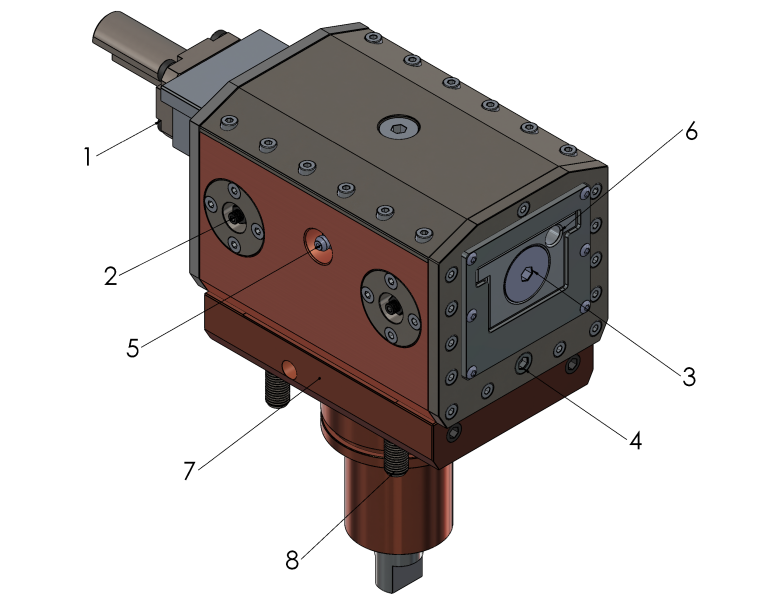

1) Schrauben zur Befestigung des Werkzeugs

Vor der Durchführung einer eventuellen Korrektur der Symmetriefehler, müssen die Schrauben zur Werkzeugbefestigung ein wenig gelockert werden. Vor Wiederaufnahme der Arbeit muss sichergestellt werden, dass die Schrauben zur Werkzeugbefestigung erneut angezogen wurden.

2) Schrauben zur Einstellung der Leisten

Nach einer längeren Verwendung der Stoßvorrichtung muss ein eventuell vorhandenes Spiel, das im Gerät aufgetreten ist, beseitigt werden. Dafür die Sechskantmutter lösen, die zentrale Schraube anziehen und am Ende erneut die Sechskantmutter festziehen. Diesen Vorgang an allen vier Leisten der Stoßvorrichtung durchführen.

3) Bolzen zur Justierung der Y-Achse

Ein eventuell vorhandener Symmetriefehler zwischen der Bohrung und der Bearbeitung, die wir ausführen, muss korrigiert werden. Nachdem die Schraube zur Befestigung des Werkzeugs 1 gelöst wurde, den Bolzen zur Justierung der Y-Achse im bzw. gegen den Uhrzeigersinn drehen. Auf diese Weise kann das Werkzeug auf der Y-Achse verschoben werden. Der Justierungsbereich beträgt +/- 0,5 und ist für die Korrektur sämtlicher Symmetriefehler an Drehmaschinen ohne Y-Achse absolut ausreichend.

4) Schraube zur Justierung des Schnittwinkels

Diese Schraube dient zur Korrektur eventueller, durch mechanische Durchbiegungen verursachter Neigungsfehler. Durch eine Betätigung im oder gegen den Uhrzeigerinn, kann der Schnittwinkel um ungefähr +/- 3° verändert werden. Dieser Bereich ist für die Korrektur aller eventuell auftretenden Neigungsfehler ausreichend.

5) Schmierbüchsen

Diese beiden Schmierbüchsen sind in die äußere Struktur der motorisierten Stoßvorrichtung eingebaut und dienen zum Einbringen von Fett nach ca. 10 Betriebsstunden, im Sinne von tatsächlicher Einsatzzeit des Gerätes (siehe Berechnungsbeispiel für die Schmierung).

6) Gewindebohrung 3/8" für interne Gaszuleitung

Alle Werkzeuge verfügen über Bohrungen für den Durchfluss des Kühlmittels. Die interne Zuleitung ist der externen Zuleitung vorzuziehen, sie ermöglicht es, das Schmiermittel direkt in den Schnittbereich zu leiten.

7) Ausrichtungsbereich

Hierbei handelt es sich um den Bereich , der für die Kontrolle mittels Komparator vorgesehen ist.

8) Bolzen zur Befestigung der Stoßvorrichtung am Werkzeugrevolver der Drehmaschine

Mit Hilfe dieser Bolzen wird die Stoßvorrichtung am Werkzeugrevolver der Drehmaschine befestigt.

ERSTE VERWENDUNG

Die Stoßvorrichtung an der Drehmaschine montieren. Die Befestigungsbolzen 8 ein wenig lockern und die Stoßvorrichtung mit Hilfe des Komparators ausrichten. Der Komparator muss im Ausrichtungsbereich 7 angesetzt werden. Sobald die Stoßvorrichtung perfekt ausgerichtet ist, die Befestigungsbolzen 8 erneut festziehen und die Stoßvorrichtung etwa 10 Minuten lang mit 150 Bewegungen pro Minuten in Betrieb nehmen. Den beweglichen Schlitten mit normalem Öl für Führungen schmieren. Dadurch werden die Dichtungen geschmeidiger gemacht und die Stoßvorrichtung vor der Verwendung eingefahren.

SCHMIERUNG

Um die Mechanik in einem guten Zustand zu erhalten, empfehlen wir, die Stoßvorrichtung nach jeweils 10 Betriebsstunden, im Sinne von tatsächlicher Einsatzzeit des Gerätes, zu schmieren (siehe Berechnungsbeispiel für die Schmierung).

Vorzugsweise Persian Poligrease EP 1 verwenden.

Um die korrekte Fettmenge einzugeben, sind folgende Schritte zu befolgen:

- Den Verschluss am Deckel des motorisierten Geräts abschrauben;

- Das Fett mit den hierzu vorgesehenen Schmierbüchsen eingeben;

- Die Fetteingabe unterbrechen, sobald das Fett aus der Öffnung heraustritt;

- Den Verschluss wieder anschrauben und das Geräts weiter verwenden.

Berechnungsbeispiel für die Schmierung

Wenn für die Produktion eines Werkstücks 2 Minuten benötigt werden und lediglich für die Herstellung des Passfedersitzes

10 Sekunden, so muss nach ungefähr 3600 Werkstücken eine Schmierung vorgenommen werden.

WARTUNG

Nach einem längeren Verwendungszeitraum (ungefähr 1000 Stunden) müssen die Stoßvorrichtung gewartet und die Verschleißteile wie Lager, Dichtungen, etc. ausgewechselt werden.

INNEN- UND AUSSENBEARBEITUNGEN

Diese motorisierte Stoßvorrichtung kann sowohl Innen- als auch Außenbearbeitungen vornehmen.

Dafür einfach die Drehrichtung des Motors wie folgt ändern.

Befehl M03 = Innenbearbeitung

Befehl M04 = Außenbearbeitung

Je nachdem, ob es sich um eine Innen- oder eine Außenbearbeitung handelt, muss das Werkzeug so montiert werden, dass der Einsatz in Schnittrichtung weist.

LÖSUNG WÄHREND DES RÜCKLAUFS

Während des Rücklaufs löst sich das Werkzeug um 0,25 mm von der bearbeiteten Oberfläche. Diese Bewegung ist unerlässlich, um eine Beschädigung des Einsatzes zu vermeiden.